12.6 : Élasticité et plasticité

- Page ID

- 191467

- Expliquer la limite à laquelle une déformation du matériau est élastique

- Décrire la gamme dans laquelle les matériaux présentent un comportement plastique

- Analyser l'élasticité et la plasticité sur un diagramme contrainte-déformation

Nous avons appelé module d'élasticité la constante de proportionnalité entre la contrainte et la déformation. Mais pourquoi l'appelons-nous ainsi ? Que signifie l'élasticité d'un objet et comment décrire son comportement ?

L'élasticité est la tendance des objets solides et des matériaux à retrouver leur forme initiale après élimination des forces externes (charge) à l'origine de la déformation. Un objet est élastique lorsqu'il retrouve sa taille et sa forme d'origine lorsque la charge n'est plus présente. Les raisons physiques du comportement élastique varient selon les matériaux et dépendent de la structure microscopique du matériau. Par exemple, l'élasticité des polymères et des caoutchoucs est provoquée par l'étirement des chaînes polymères sous l'effet d'une force appliquée. En revanche, l'élasticité des métaux est due au redimensionnement et au remodelage des cellules cristallines des réseaux (qui sont les structures matérielles des métaux) sous l'action de forces appliquées de l'extérieur.

Les deux paramètres qui déterminent l'élasticité d'un matériau sont son module d'élasticité et sa limite d'élasticité. Un module d'élasticité élevé est typique des matériaux difficiles à déformer, c'est-à-dire des matériaux qui nécessitent une charge élevée pour obtenir une contrainte importante. Un bracelet en acier en est un exemple. Un faible module d'élasticité est typique des matériaux qui se déforment facilement sous une charge, par exemple un élastique. Si la contrainte sous une charge devient trop élevée, lorsque la charge est retirée, le matériau ne retrouve plus sa forme et sa taille d'origine, mais se détend pour prendre une forme et une taille différentes : le matériau se déforme définitivement. La limite élastique est la valeur de contrainte au-delà de laquelle le matériau ne se comporte plus élastiquement mais se déforme de façon permanente.

Notre perception d'un matériau élastique dépend à la fois de sa limite élastique et de son module d'élasticité. Par exemple, tous les caoutchoucs se caractérisent par un faible module d'élasticité et une limite d'élasticité élevée ; ils sont donc faciles à étirer et l'étirement est sensiblement important. Parmi les matériaux ayant des limites élastiques identiques, le plus élastique est celui dont le module d'élasticité est le plus bas.

Lorsque la charge augmente à partir de zéro, la contrainte résultante est directement proportionnelle à la déformation de la manière indiquée par l'équation 12.4.4, mais uniquement lorsque la contrainte ne dépasse pas une valeur limite. Pour les valeurs de contrainte comprises dans cette limite linéaire, nous pouvons décrire le comportement élastique par analogie avec la loi de Hooke pour un ressort. Selon la loi de Hooke, la valeur d'étirement d'un ressort soumis à une force appliquée est directement proportionnelle à l'amplitude de la force. Inversement, la force de réponse du ressort à un étirement appliqué est directement proportionnelle à l'étirement. De la même manière, la déformation d'un matériau sous charge est directement proportionnelle à la charge et, inversement, la contrainte qui en résulte est directement proportionnelle à la déformation. La limite de linéarité (ou limite de proportionnalité) est la plus grande valeur de contrainte au-delà de laquelle la contrainte n'est plus proportionnelle à la déformation. Au-delà de la limite de linéarité, la relation entre contrainte et déformation n'est plus linéaire. Lorsque la contrainte dépasse la limite de linéarité tout en restant dans la limite d'élasticité, le comportement est toujours élastique, mais la relation entre contrainte et déformation devient non linéaire.

Pour les contraintes supérieures à la limite élastique, un matériau présente un comportement plastique. Cela signifie que le matériau se déforme de manière irréversible et ne retrouve pas sa forme et sa taille d'origine, même lorsque la charge est retirée. Lorsque la contrainte augmente progressivement au-delà de la limite élastique, le matériau subit une déformation plastique. Les matériaux similaires au caoutchouc présentent une contrainte accrue avec l'augmentation de la tension, ce qui signifie qu'ils deviennent plus difficiles à étirer et qu'ils finissent par atteindre un point de rupture où ils se cassent. Les matériaux ductiles tels que les métaux présentent une diminution progressive de la contrainte à mesure que la déformation augmente, ce qui signifie qu'ils se déforment plus facilement lorsque les valeurs de contrainte-déformation approchent du point de rupture. Les mécanismes microscopiques responsables de la plasticité des matériaux sont différents selon les matériaux.

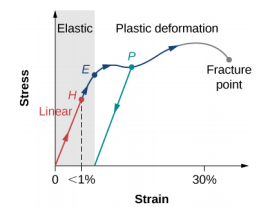

Nous pouvons représenter graphiquement la relation entre la contrainte et la déformation sur un diagramme contrainte-déformation. Chaque matériau possède sa propre courbe de contrainte-déformation caractéristique. Un diagramme de contrainte-déformation typique pour un métal ductile soumis à une charge est illustré à la figure\(\PageIndex{1}\). Dans cette figure, la déformation est un allongement fractionnaire (non dessiné à l'échelle). Lorsque la charge augmente progressivement, le comportement linéaire (ligne rouge) qui commence au point à vide (l'origine) se termine à la limite de linéarité au point H. Pour de nouvelles augmentations de charge au-delà du point H, la relation contrainte-déformation est non linéaire mais reste élastique. Sur la figure, cette région non linéaire est visible entre les points H et E. Des charges toujours plus importantes amènent la contrainte à la limite d'élasticité E, où le comportement élastique prend fin et où la déformation plastique commence. Au-delà de la limite d'élasticité, lorsque la charge est retirée, par exemple à P, le matériau se détend pour prendre une nouvelle forme et une nouvelle taille le long de la ligne verte. Cela signifie que le matériau se déforme en permanence et ne retrouve pas sa forme et sa taille initiales lorsque la contrainte devient nulle.

Le matériau subit une déformation plastique sous des charges suffisamment importantes pour que la contrainte dépasse la limite d'élasticité en E. Le matériau continue à se déformer plastiquement jusqu'à ce que la contrainte atteigne le point de rupture (point de rupture). Au-delà du point de rupture, nous n'avons plus un seul échantillon de matériau, de sorte que le diagramme se termine au point de rupture. Pour compléter cette description qualitative, il convient de préciser que les limites de linéarité, d'élasticité et de plasticité indiquent une plage de valeurs plutôt qu'un point précis.

La valeur de la contrainte au point de rupture est appelée contrainte de rupture (ou contrainte ultime). Les matériaux ayant des propriétés élastiques similaires, tels que deux métaux, peuvent présenter des contraintes de rupture très différentes. Par exemple, la contrainte ultime pour l'aluminium est de 2,2 x 10 8 Pa et pour l'acier, elle peut atteindre 20,0 x 10 8 Pa, selon le type d'acier. Nous pouvons estimer rapidement, sur la base de l'équation 12.4.5, que pour les tiges ayant une section transversale de 1 sur 2, la charge de rupture d'une tige en aluminium est de 3,2 x 10 4 livres, et la charge de rupture d'une tige en acier est environ neuf fois plus grande.