16.2 : Extraction, traitement et production d'électricité

- Page ID

- 167804

Les combustibles fossiles doivent être extraits ou extraits avant d'être utilisés, et la méthode spécifique dépend du type de combustible fossile. Le charbon et le gaz naturel sont principalement utilisés pour la production d'électricité, tandis que le pétrole est raffiné pour produire du carburant pour les véhicules, les avions, le chauffage et d'autres produits.

Charbon

Exploitation

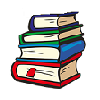

Le charbon est extrait par deux méthodes principales, dont il existe de nombreuses variantes : l'extraction à ciel ouvert ou l'extraction souterraine. Les mines à ciel ouvert utilisent de grosses machines pour enlever le sol et les couches rocheuses appelées morts-terrains afin d'exposer les filons de charbon situés près de la surface de la Terre (figure\(\PageIndex{a}\)). L'extraction à ciel ouvert est un type d'exploitation à ciel ouvert dans le cadre duquel les morts-terrains sont retirés de manière séquentielle de chaque étendue (bande) de terrain. Une fois que les morts-terrains sont retirés de la première bande, le charbon est retiré. Les morts-terrains de la deuxième bande sont ensuite déposés dans la première bande, et le charbon est retiré de la seconde bande. Les morts-terrains de la troisième bande sont ensuite placés dans la première bande, et ainsi de suite. L'extraction du sommet des montagnes est un type d'extraction à ciel ouvert plus destructeur dans lequel tous les morts-terrains sont enlevés à l'aide d'explosifs, révélant ainsi la totalité de la couche de charbon en une seule fois (figure\(\PageIndex{b}\)). La grande masse de morts-terrains (le sommet de la montagne) est déversée dans une vallée voisine, où le charbon est retiré.

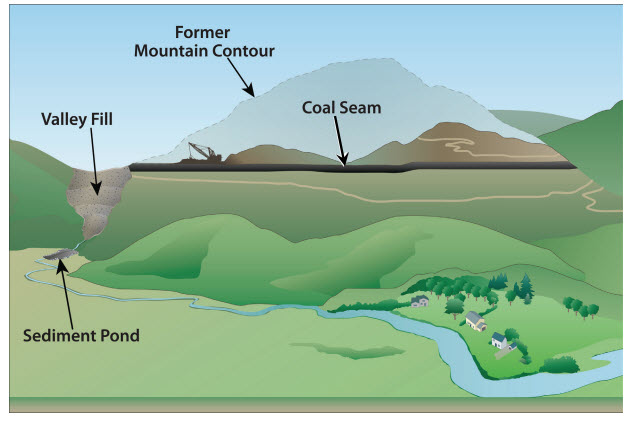

L'exploitation minière souterraine (extraction en profondeur) utilise des tunnels souterrains pour accéder à des gisements plus profonds (figure\(\PageIndex{c}\)). Certaines mines souterraines ont des milliers de mètres de profondeur et s'étendent sur des kilomètres. Les mineurs empruntent des ascenseurs qui descendent des puits de mine profonds et empruntent de petits trains dans de longs tunnels pour atteindre le charbon. Les mineurs utilisent de grosses machines qui extraient le charbon. Dans les mines dérivantes, un tunnel est creusé horizontalement sur le flanc d'une montagne. Dans les mines à pente, ce tunnel est en diagonale. Dans les mines à puits, des ascenseurs sont utilisés pour déplacer le charbon dans des tunnels verticaux.

Traitement du charbon

Une fois extrait, le charbon peut être acheminé vers une usine de préparation située à proximité du site minier où il est nettoyé et traité pour éliminer les impuretés telles que les roches et la saleté, les cendres, le soufre et d'autres matières indésirables. Ce processus augmente la quantité d'énergie pouvant être obtenue à partir d'une unité de charbon, connue sous le nom de pouvoir calorifique.

Transport de charbon

Enfin, le charbon extrait et traité doit être transporté. Le transport peut coûter plus cher que l'extraction du charbon. Près de 70 % du charbon livré aux États-Unis est transporté, pendant au moins une partie de son trajet, par train (figure\(\PageIndex{e}\)). Le charbon peut également être transporté par barge, par bateau ou par camion. Le charbon peut également être concassé, mélangé à de l'eau et envoyé par un pipeline à lisier. Parfois, des centrales électriques alimentées au charbon sont construites à proximité de mines de charbon afin de réduire les coûts de transport.

Production d'électricité à partir du charbon

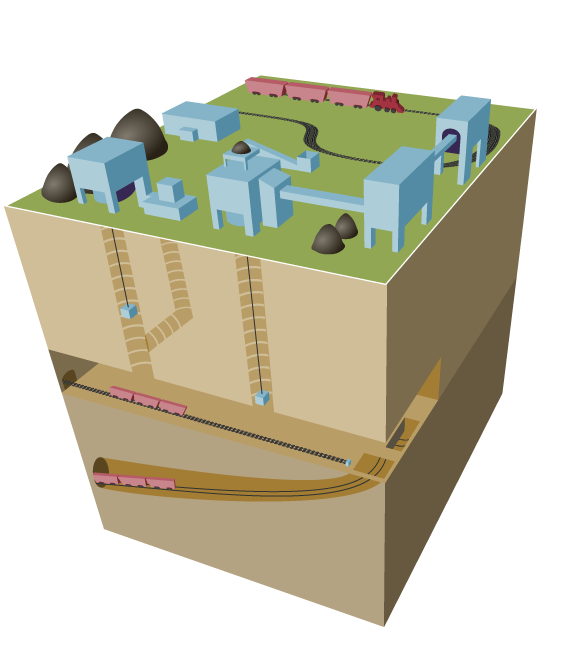

Une fois arrivé à la centrale, le charbon est d'abord pulvérisé en une fine poudre, puis mélangé à de l'air chaud et soufflé dans un four (figure\(\PageIndex{f}\)). Cela permet une combustion (combustion) la plus complète et un dégagement de chaleur maximal. L'eau purifiée, pompée par des tuyaux à l'intérieur d'une chaudière, est transformée en vapeur par la chaleur de la combustion du charbon. La pression élevée de la vapeur qui pousse contre une série de pales de turbine géantes fait tourner l'arbre de la turbine. L'arbre de la turbine est relié à l'arbre du générateur, où les aimants tournent dans des bobines de fil pour produire de l'électricité. Après avoir effectué son travail dans la turbine, la vapeur est aspirée dans un condenseur, une grande chambre située au sous-sol de la centrale. Au cours de cette étape importante, des millions de gallons d'eau fraîche provenant d'une source proche (telle qu'une rivière ou un lac) sont pompés à travers un réseau de tubes traversant le condenseur. L'eau froide contenue dans les tubes retransforme la vapeur en eau qui peut être réutilisée à de nombreuses reprises dans l'usine. L'eau de refroidissement est renvoyée à sa source sans aucune contamination, sauf à une température plus élevée que lors de son extraction initiale de la rivière ou du lac.

Cette vidéo montre comment l'énergie thermique peut être utilisée pour produire de l'électricité.

Pétrole et gaz naturel

Extraction de pétrole et de gaz naturel classiques

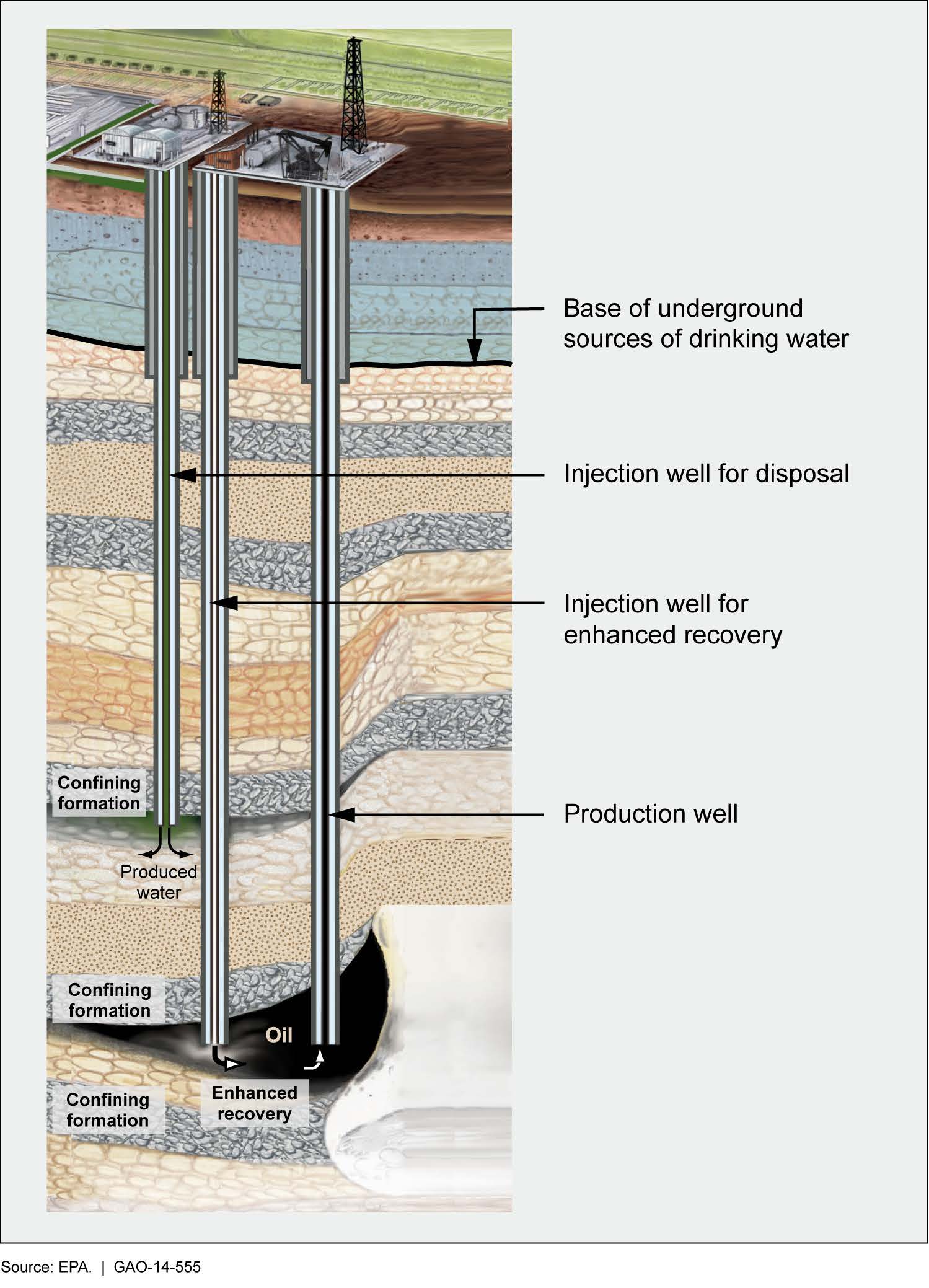

Le pétrole et le gaz naturel classiques sont contenus dans un piège (roche de couverture). Comme le gaz naturel est constitué de molécules plus légères qui se présentent sous forme gazeuse à des températures modérées, il se trouve au-dessus du pétrole, qui peut flotter sur les eaux souterraines. Pour accéder au pétrole et au gaz naturel classiques, le piège est d'abord percé. Au départ, ils sont soumis à une pression suffisamment élevée, ce qui les pousse hors du puits (récupération primaire). Ensuite, de l'eau (ou du gaz) est injectée pour expulser davantage de combustibles fossiles (récupération secondaire). Enfin, la récupération assistée du pétrole (récupération tertiaire) peut être utilisée pour extraire davantage de pétrole en appliquant de la chaleur (injection de vapeur) ou en injectant du dioxyde de carbone, d'autres gaz ou des molécules plus grosses. Par exemple, le dioxyde de carbone provoque l'amincissement et l'expansion du pétrole, ce qui facilite son élimination des roches. Notez que la récupération secondaire augmente simplement la pression à l'intérieur du réservoir alors que la récupération tertiaire modifie les propriétés du pétrole, ce qui facilite son extraction (figure\(\PageIndex{g}\)). Chaque étape de récupération est de plus en plus coûteuse et l'extraction à partir d'un puits se poursuit tant qu'elle reste rentable.

Le pétrole est principalement obtenu par le forage sur terre (à terre) ou dans l'océan (en mer). Les premiers forages en mer étaient généralement limités aux zones où la profondeur de l'eau était inférieure à 300 pieds. Les appareils de forage de pétrole et de gaz naturel fonctionnent désormais dans des eaux d'une profondeur pouvant atteindre trois kilomètres. Les plateformes flottantes sont utilisées pour le forage en eaux plus profondes (figure\(\PageIndex{h}\)). Ces navires autopropulsés sont fixés au fond de l'océan à l'aide de gros câbles et d'ancres. Des puits sont forés à partir de ces plateformes qui sont également utilisées pour abaisser les équipements de production au fond de l'océan. Certaines plateformes de forage reposent sur des pieds en forme d'échasses qui sont encastrés dans le fond de l'océan. Ces plateformes contiennent tous les équipements de forage nécessaires ainsi que des logements et des zones de stockage pour les équipes de travail. La production offshore coûte beaucoup plus cher que la production terrestre.

Extraction de pétrole et de gaz naturel non classiques

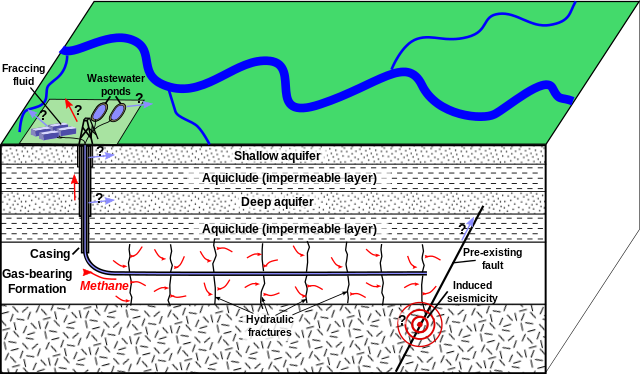

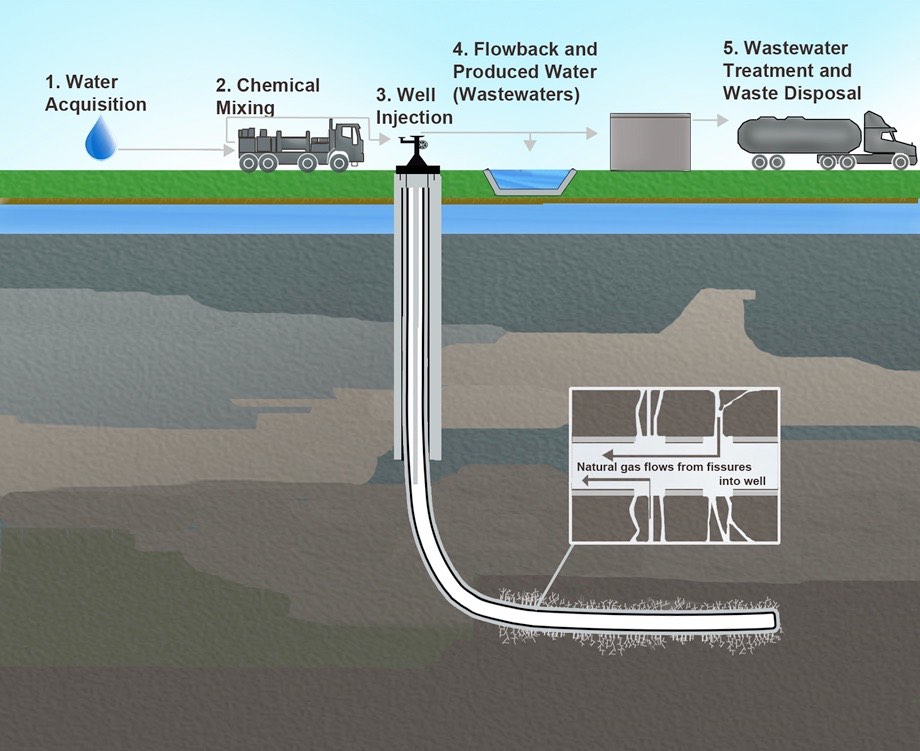

Le pétrole de réservoirs étanches et le gaz naturel piégés dans le schiste ainsi que le gaz naturel contenu dans les sables étanches sont extraits par fracturation hydraulique, appelée « fracturation » de manière informelle. Ce procédé utilise des explosifs pour créer de nouvelles fractures dans ces roches à faible perméabilité, augmenter la taille, l'étendue et la connectivité des fractures existantes, puis appliquer un fluide à haute pression. Tout d'abord, un foret traverse les couches rocheuses, puis se déplace horizontalement. Les explosifs fracturent ensuite les roches, libérant du pétrole et du gaz naturel. Enfin, de l'eau, du sable et des produits chimiques injectés, qui éliminent le pétrole et le gaz naturel (figure\(\PageIndex{i}\)).

Comme mentionné précédemment, le bitume contenu dans les sables bitumineux peut être extrait par injection de vapeur ou extrait pour un traitement ultérieur. Les sables bitumineux peuvent être extraits par extraction à ciel ouvert ou extraction à ciel ouvert, un type d'extraction à ciel ouvert qui consiste à creuser un trou de plus en plus profond. Les parois de la fosse sont aussi raides que l'on peut gérer en toute sécurité. Un mur abrupt signifie qu'il y a moins de morts-terrains à éliminer et constitue un équilibre technique entre une exploitation minière efficace et un gaspillage de masse. Le schiste bitumineux est extrait par extraction à ciel ouvert, par la création de mines souterraines ou par extraction à ciel ouvert. Le schiste bitumineux peut être brûlé directement comme du charbon ou cuit au four en présence d'hydrogène pour extraire du pétrole liquide (figure\(\PageIndex{j}\)).

raffinage du pétrole brut

Le résultat de la récupération du pétrole est le pétrole brut (pétrole), qui contient de nombreux types d'hydrocarbures ainsi que certaines substances indésirables telles que le soufre, l'azote, l'oxygène, les métaux dissous et l'eau, le tout mélangé. Le pétrole brut non traité n'est donc généralement pas utile dans les applications industrielles et doit d'abord être séparé en différents produits utilisables (produits pétrochimiques) dans une raffinerie. L'essence (essence), le diesel, le goudron et l'asphalte sont des exemples de produits pétrochimiques.

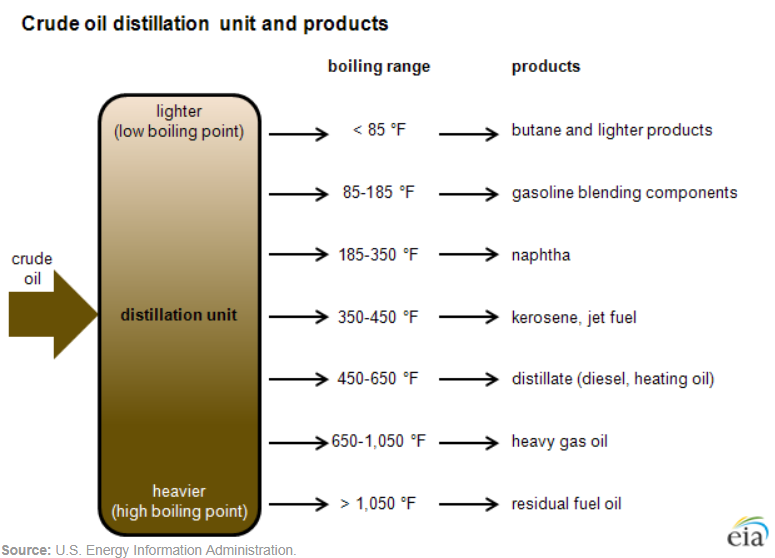

La distillation fractionnée est le principal procédé utilisé dans les raffineries de pétrole pour séparer les composants du pétrole brut. Lors de la distillation fractionnée, le pétrole brut est chauffé puis laissé refroidir. Les composés les plus lourds s'enfoncent au fond sous forme de résidus. Les composants du pétrole brut vaporisé se condensent à différents niveaux dans la colonne de distillation en fonction de leur point d'ébullition, principalement en raison de leur taille moléculaire. Les composés les plus lourds (se condensent) près du bas de la colonne, où la température est encore élevée. Les composés plus légers se condensent à des températures plus froides, plus haut dans la colonne. Certains composés restent sous forme de gaz en haut de la colonne (figure\(\PageIndex{k}\)).

La vidéo ci-dessous explique le processus de distillation fractionnée. La colonne de distillation étiquetée à 3 heures montre du pétrole brut chauffé (400 °C) se séparant en divers produits pétrochimiques. De bas en haut, il s'agit du bitume (> 350 °C), du diesel (250-350 °C), du kérosène (160-250 °C), du naphta (70-160 °C), de l'essence (20-70 °C) et du gaz (< 20 °C).

La conversion est le traitement chimique au cours duquel certaines des fractions (produites par distillation fractionnée) sont transformées en d'autres produits. Par exemple, une raffinerie peut transformer le diesel en essence en fonction de la demande d'essence. La conversion peut impliquer la rupture de grandes chaînes d'hydrocarbures en chaînes plus petites (craquage), la combinaison de chaînes plus petites en chaînes plus grandes (unification) ou la réorganisation des molécules pour créer les produits souhaités (altération).

Les fractions sont traitées pour éliminer les impuretés telles que le soufre, l'azote et l'eau, entre autres. Les raffineries combinent également les différentes fractions (transformées et non transformées) en mélanges pour obtenir les produits souhaités. Par exemple, différents mélanges de chaînes d'hydrocarbures peuvent créer des essences avec différents indices d'octane, avec et sans additifs, des huiles lubrifiantes de différents poids et qualités (WD-40, 10W-40, 5W-30, etc.), du mazout de chauffage et bien d'autres. Les produits sont stockés sur place jusqu'à ce qu'ils puissent être livrés à différents marchés tels que les stations-service, les aéroports et les usines chimiques.

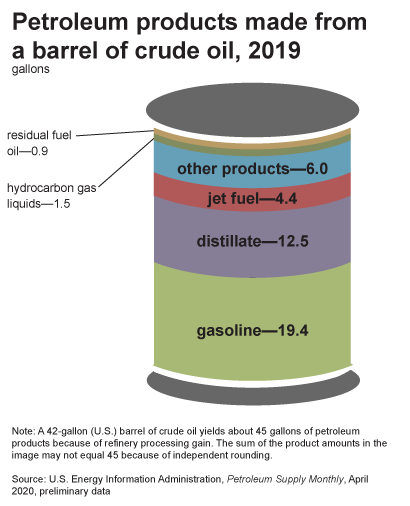

Un baril de pétrole brut de 42 gallons américains produit environ 45 gallons de produits pétroliers grâce aux gains de traitement des raffineries (figure\(\PageIndex{l}\)). Cette augmentation de volume est similaire à ce qui arrive au pop-corn lorsqu'il est soufflé. L'essence constitue la plus grande partie de tous les produits pétroliers obtenus. Les autres produits incluent le carburant diesel et le mazout de chauffage, le carburéacteur, les matières premières pétrochimiques (pour la fabrication de plastiques, de caoutchouc synthétique ou d'autres produits chimiques), les cires, les huiles lubrifiantes et l'asphalte.

Transport de pétrole et de gaz naturel

Après la raffinerie, l'essence et les autres carburants produits sont prêts à être distribués pour être utilisés. Un réseau de pipelines traverse les États-Unis pour transporter du pétrole et des combustibles d'un endroit à un autre. Il existe des oléoducs qui transportent le pétrole brut du puits jusqu'à la raffinerie. À la raffinerie, des gazoducs supplémentaires transportent le produit fini vers divers terminaux de stockage où il peut ensuite être chargé sur des camions pour être livré, par exemple vers une station-service.

Une fois que le gaz naturel est produit à partir de formations rocheuses souterraines, il est acheminé par gazoducs vers des installations de stockage, puis vers l'utilisateur final. Les États-Unis disposent d'un vaste réseau de gazoducs qui transporte du gaz à destination et en provenance de presque n'importe quel endroit des 48 États inférieurs. Il existe plus de 210 réseaux de gazoducs, utilisant plus de 300 000 miles de gazoducs interétatiques et intra-étatiques (figure\(\PageIndex{m}\)). Stations de compression qui maintiennent la pression sur le gaz naturel afin de le maintenir en mouvement dans le système. Il existe plus de 400 installations souterraines de stockage de gaz naturel qui peuvent contenir le gaz jusqu'à ce qu'il soit réintégré dans le système pour la livraison.

Production d'électricité à partir du pétrole ou du gaz naturel

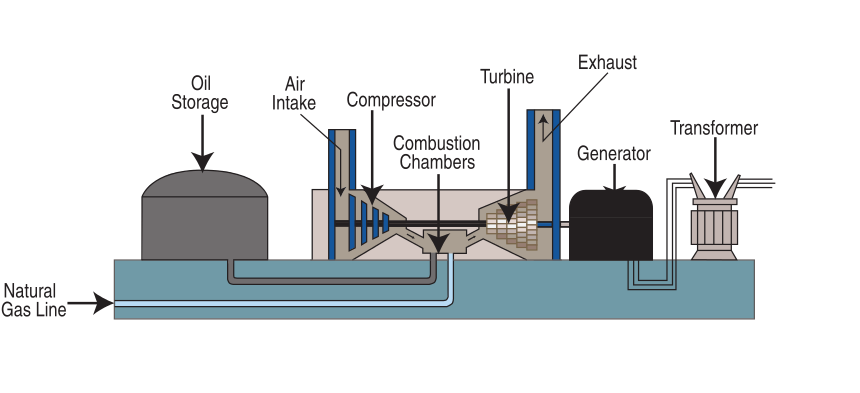

Le gaz naturel est brûlé pour produire de l'électricité selon le même processus général que celui utilisé dans une centrale au charbon (figure\(\PageIndex{n}\)). Le pétrole est également utilisé occasionnellement pour produire de l'électricité.

Attribution

Modifié par Melissa Ha à partir des sources suivantes :

- Sources d'énergie non renouvelables issues de la biologie environnementale par Matthew R. Fisher (sous licence CC-BY)

- Combustibles fossiles et exploitation minière à partir d'une introduction à la géologie par Chris Johnson et al. (sous licence CC-BY-NC-SA)

- Chapitre 4 : Les énergies non renouvelables depuis l'introduction aux sciences de l'environnement : 2e édition (2018) Manuels ouverts de sciences biologiques de Zehnder, Caralyn ; Manoylov, Kalina ; Mutiti, Samuel ; Mutiti, Christine ; VanDevoort, Allison ; et Bennett, Donna (sous licence CC-BY-NC-SA) .

- Guide d'étude sur l'énergie fossile : gaz naturel. 2014. Département de l'Énergie des États-Unis. Consulté le 01/12/2021.

- Guide d'étude de l'énergie fossile : pétrole. 2013. Département de l'Énergie des États-Unis. Consulté le 01/12/2021.